Am 13. Februar wurde die viertägige 3DEXPERIENCE World in Nashville offiziell eröffnet. Beim größten SOLIDWORKS Event der Welt finden sich alljährlich Tausende Besucher virtuell sowie vor Ort zusammen und erleben in interessanten Vorträgen, Workshops und einer großen Messe-Ausstellung die unvergleichliche Power von SOLIDWORKS.

Die wichtigsten Informationen und Highlights der 3DEXPERIENCE World 2023 finden Sie hier zusammengefasst:

Tag 1: Erleichterter Zugang zu 3DEXPERIENCE Cloud PDM und 3D-Viewer Tools.

Ein besonderes Augenmerk der 3DEXPERIENCE World liegt auf den Produktankündigungen. Seit vielen Jahren werden diese von Gian Paolo Bassi vorgestellt, dem Executive Vice President im Bereich 3DEXPERIENCE Works.

Gian Paolo Bassi informierte die SOLIDWORKS Community am ersten Tag darüber, dass alle SOLIDWORKS Lizenzen ab dem 01. Juli dieses Jahres die 3DEXPERIENCE Cloud Services beinhalten. Damit stehen die 3DEXPERIENCE Cloud-PDM-Lösungen allen Anwender:innen zu jeder Zeit und an jedem Ort zur Verfügung. Um damit noch sicherer, noch kollaborativer, noch flexibler und noch durchgängiger zu arbeiten.

Einen ersten Einblick über Ihre neuen Möglichkeiten bekommen Sie hier:

Darüber hinaus eröffnet eine weitere Neuigkeit den SOLIDWORKS Anwendern neue Möglichkeiten im Teilen und Verwalten von 3D-Modellen. Mit der Neuerung können nun sowohl CAD- als auch Nicht-CAD-Anwender 3D-Modelle gemeinsam nutzen, sie untersuchen, mit Anmerkungen versehen und diese Anmerkungen anschließend freigeben, um den gesamten Konstruktionsprozess zu beschleunigen – und all das ganz ohne Extra-Lizenz oder Installation. Die Daten können einfach über den Webbrowser aufgerufen werden.

Tag 2: SOLIDWORKS Kunden beantworten die Frage: Lohnt sich eine Investition in das 3DEXPERIENCE Works-Portfolio?

Tag 2 der 3DEXPERIENCE World steht ganz unter dem Motto: Konstruktion, Simulation und Fertigung. Im Fokus standen die Erfolge der 3DEXPERIENCE SOLIDWORKS Kunden. Welche Herausforderungen haben sie zu meistern und wie lassen sie sich bewältigen?

Diese Fragen beantworteten am frühen Dienstagmorgen u. a. die Boston Scientific, House of Design und Sealed Air auf der großen 3DEXPERIENENCE Word-Bühne in Nashville.

Lebensretter wachsen mit SOLIDWORKS.

Den Anfang machte Matt Shedlov, Senior R&D Manager bei Boston Scientific, einem Hersteller medizinischer Geräte und einem biomedizinischen Unternehmen. Er berichtete zunächst von seinem persönlichen Auftrag für sein Unternehmen, nämlich Innovationen auf den Weg zu bringen, die 30 Millionen Patienten pro Jahr das Leben erleichtern, mitunter sogar retten können. Boston Scientific ist seit 1998 SOLIDWORKS Kunde und hat heute mehr als 2.000 Mitarbeitende.

Matt Shedlov bringt es auf einen für ihn persönlich und Boston Scientific entscheidenden Punkt, als er sagt: „SOLIDWORKS hat großartige Arbeit geleistet. Wir sind mit ihnen gewachsen. Sie haben auf unsere Bedürfnisse reagiert und es ist wunderbar, dass wir gemeinsam diesen zukunftsweisenden Weg beschritten haben.”

Mit CAD-Automatisierung gesellschaftliche Probleme entschärfen.

Eine weitere SOLIDWORKS Erfolgsstory beschreibt Ryan Okelberry, Mitbegründer von House of Design. Mit seinen Automatisierungslösungen für Gebäudekomponenten hilft das Unternehmen dabei, die Wohnungskrise zu bewältigen. Allein in den Vereinigten Staaten gibt es ein Defizit von etwa 5 Millionen Neubauten, wovon vor allem einkommensschwache Bürger:innen betroffen sind. Der Wohnungsbau hat mit nie da gewesenen Herausforderungen zu kämpfen – insbesondere in Bezug auf Größe und Umfang. So umfasst beispielsweise die Basisbaugruppe von House of Design allein 40.000 Bauteile! Hauptziel des Unternehmens ist die Schaffung eines virtuellen Zwillings, für den elektrische Systeme von essenzieller Bedeutung sind. Okelberry betont, sein Team habe von Anfang auf SOLIDWORKS 3D-CAD und Electrical Design gesetzt. Durch die parallele Arbeitsweise kämen seine Teams wesentlich schneller voran und benötigten weniger Konstruktionswiederholungen. House of Design nutzt auch CAD-Daten für für Robotersimulationssysteme.

Mit DraftSight zu nachhaltigeren Lösungen.

Brandon Foster, Senior CAD-Administrator bei Sealed Air, erklärt die Erfolgsgeschichte von BUBBLE WRAP Luftpolsterfolien. Sealed Air löst kritische Verpackungsanforderungen und arbeitet mit Hochdruck daran, nachhaltigere Wege zu öffnen. Als global agierendes Unternehmen steht Sealed Air vor zahlreichen neuen Herausforderungen. Das Unternehmen muss angesichts knapper Fristen flexibel bleiben und bei komplexen Anlagen, darunter Maschinen mit 10.000 Teilen, genauestens dokumentieren. Sealed Air verwendet DraftSight 2D für Fabriklayouts und Produktionszeichnungen. Für ihn sei DraftSight vor allem deshalb sinnvoll, betont Brandon Foster, da es eine leistungsstarke 2D-Lösung für große Anlagen sei. Die Lernkurve ist niedrig und für die Benutzenden leicht zu bewältigen. Die Projektingenieur:innen von Sealed Air nutzen die Maschinenbibliotheken in DraftSight, um kundenspezifische Anlagenlayouts zu erstellen und den Kunden zu zeigen, wie die Maschinen positioniert sind.

Übergreifende Zusammenarbeit mit 3DEXPERIENCE.

Storyteller Overland ist ein in Birmingham ansässiger Ausstatter von Adventure-Fahrzeugen, der Outdoor-Enthusiasten mit Ausrüstungs-Equipment versorgt, um „frei zu leben, endlos zu erforschen und bessere Geschichten zu erzählen”, erklärt der technische Leiter von Overland Michael Austell.

Austell erläutert den Designprozess des Unternehmens und dass sein Unternehmen die vernetzten Produktentwicklungstools auf der 3DEXPERIENCE Plattform einsetzen. Mit 3DEXPERIENCE erwecken sie Nutzer-Erfahrungen zum Leben. „Wir arbeiten mit unseren Qualitäts- und Fertigungsteams sowie mit externen Anbietern zusammen, um kundenspezifische Teile herstellen zu lassen“, so Austell. Er erklärt, wie die 3DEXPERIENCE Plattform Daten speichert, organisiert und die Zusammenarbeit verbessert. „Mit der Plattform haben wir unserem Produktionsteam und dem Management den Zugang zu 3D geöffnet und die Möglichkeit geschaffen, ihr Feedback in Echtzeit zu erhalten. Es ist großartig, dass wir die endgültigen Entwürfe bei der Freigabe sperren können, um unbeabsichtigte Änderungen zu vermeiden. Der Einsatz der Plattform hat die Effizienz meines Teams deutlich gesteigert.“

Unabhängig arbeiten geht nur mit Cloudlösungen.

Apropos Effizienzsteigerung: Florian Fischer, CEO von X Custom Engineering, hebt die Rationalisierung auf die nächste Stufe. X Custom Engineering ist ein Unternehmen für Prototypenbau – mit der Vision, den gesamten Prozess von der Konstruktion über die Prototypenentwicklung bis zur Produktion in einem einzigen System zu vereinen. Fischers Hauptanliegen ist es, PDM, CAM, CAD und Simulation zu kombinieren, um einerseits die Kosten zu senken und andererseits, den Innovation Hub zu optimieren. „Ich wollte von jedem Firmengerät auf meine Daten zugreifen können – egal, ob vom Handy, Tablet oder Laptop. Ich wollte schlicht Geräteunabhängigkeit“, so Fischer. Dies setzt er nun mit den SOLIDWORKS Cloud-Konstruktionswerkzeugen der 3DEXPERIENCE Plattform um. Diese browserbasierten Anwendungen ermöglichen es Fischer, so zu konstruieren und zu arbeiten, wie er möchte. Er kann von unterwegs auf alle relevanten Daten zugreifen und konstruieren, wann immer ihm der Sinn danach steht – sogar auf seinen Bergtouren.

Das fliegende Klassenzimmer in der Wolke.

Die Umstellung auf ein virtuelles Klassenzimmer brachte viele Herausforderungen mit sich, wie alle Corona-Pandemie-Eltern bestätigen können. Und besonders kreative Pädagoginnen wie Amy Hamilton von der Sleepy Hollow Middle School wurden zu echten Superhelden. Da die Schüler:innen nicht mehr auf die Desktop-Version von SOLIDWORKS zugreifen konnten, switchte Amy kurzerhand zur cloudbasierten Lösung 3DEXPERIENCE um.

„Alle meine Schülerinnen konnten sich mit 3D Creator (xDesign) auf ihre CSWA-Prüfung vorbereiten und alle haben bestanden“, erklärt Amy stolz. „Es ist unglaublich, dass Schüler:innen der Mittelstufe mit SOLIDWORKS zertifiziert werden. Diese Zertifizierungen sind inklusive und sie sind so wichtig, um unsere Kinder auf eine wunderbare Karriere vorzubereiten!”

Die General Session an Tag 2 war vollgepackt mit ähnlich erfolgreichen Kundenberichten rund um das Thema Design. Jedes Unternehmen hatte andere Herausforderungen zu bewältigen, doch alle haben es mit derselben Lösung geschafft: SOLIDWORKS.

Tag 3: Fertigungstechnologien für eine erfolgreiche Zukunft.

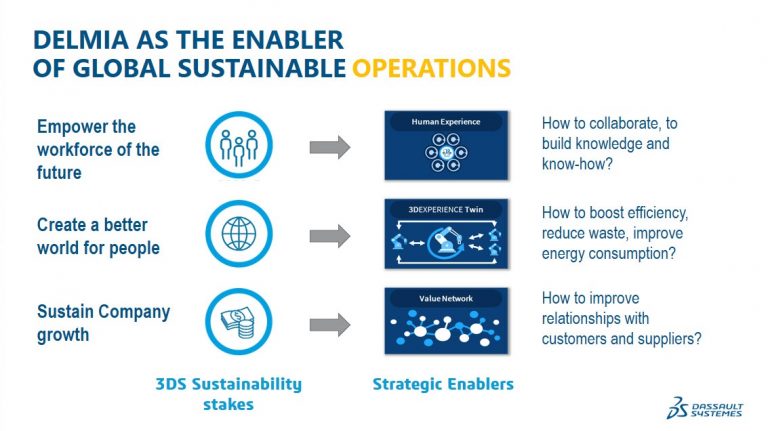

Am dritten Tag stand die General Session ganz im Zeichen der Fertigung. Karine Gosse, Vizepräsidentin von DELMIA R&D, zeigte auf, wie Industrie-4.0-Initiativen die digitale Transformation vorantreiben und Unternehmen dabei helfen, die Herausforderungen zu meistern, mit denen sich die Branche heute konfrontiert sieht. Karine stellte vor, wie DELMIA, als globaler Wegbereiter für nachhaltige Betriebsabläufe, Unternehmen und ihre Mitarbeitenden dazu befähigt, eine bessere Welt für uns Menschen zu schaffen und gleichzeitig Unternehmen zu mehr Wachstum verhilft.

.

Im Anschluss wurde die besondere SOLIDWORKS Geschichte eines Gastes erzählt: Todd White, Eigentümer von Todd White Metal Works. Todd erzählte von seinem Einstieg in die CAD-Software. Im Wesentlichen hatte er sich SOLIDWORKS selbst beigebracht – mit YouTube-Videos und jeder Art von Infomaterial, das er in die Finger bekommen konnte. Todd war seinerzeit bei einem Start-up angestellt, das schließlich scheiterte. Plötzlich standen er und seine Familie am Rande der Obdachlosigkeit. Doch statt den Kopf in den Sand zu stecken, baute er mit nur einer einzigen Tormach-Maschine und seinen autodidaktisch erworbenen SOLIDWORKS Kenntnissen sein eigenes erfolgreiches Unternehmen auf.

Zum Abschluss der 3DEXPERIENCE World 2023 wurden zwei Mitarbeitende von Behlen Manufacturing vorgestellt, einem 87 Jahre alten Fertigungsunternehmen, das trotz seiner eher konservativen Wurzeln die gesamte Produktionsanlage auf Industrie-4.0-Initiativen umstellt.

Das aktuelle Investitionsvorhaben, das Behlen zurzeit projektiert, ist eine rund 60 Meter lange Montagestraße. Um diese Herkulesaufgabe zu meistern, erstellte Behlen einen virtuellen Zwilling seiner 850.000 m² großen Produktionsanlage. Und digitalisierte sie im ersten Schritt vollständig in 3D. Hierfür generierte das Behlen Expert:innen-Team eine Punktwolke mit mehr als 3 Milliarden Punkten und ein 214 GB großes virtuelles Fabrikmodell mit allen Maschinen, Teilen, Ausrüstungen, Werkzeugen, Roboterzellen, Montagelinien usw.. Mit der Simulationssoftware Factory Flow aus dem Portfolio von 3DEXPERIENCE Works wurde dann im zweiten Schritt der virtuelle Zwilling erstellt – und damit befindet sich Behlen mitten auf seinem Weg zur digitalen Transformation.

Diesen Weg werden auch in Deutschland noch zahlreiche Unternehmen gehen und das COFFEE Team freut sich darauf, seine Kunden mit den Lösungen der 3DEXPERIENCE Plattform dabei zu unterstützen.