Sondermaschinenbau für höchste Ansprüche mit SolidCAM

Roland Ruegenberg GmbH

Die Roland Ruegenberg GmbH ist ein junges Unternehmen, welches sich im Sondermaschinenbau im Laufe der letzten Jahre einen außerordentlichen Namen gemacht hat. Eine der Kernkompetenzen der Roland Ruegenberg GmbH liegt auf Falzanlagen, mit denen Bleche wesentlich schneller gefaltet werden können als es Branchenstandard ist. Zudem sind die Falzanlagen bekannt dafür, dass die Einbiegungen wesentlich belastbarer sind als vergleichbare geschweißte Komponenten.

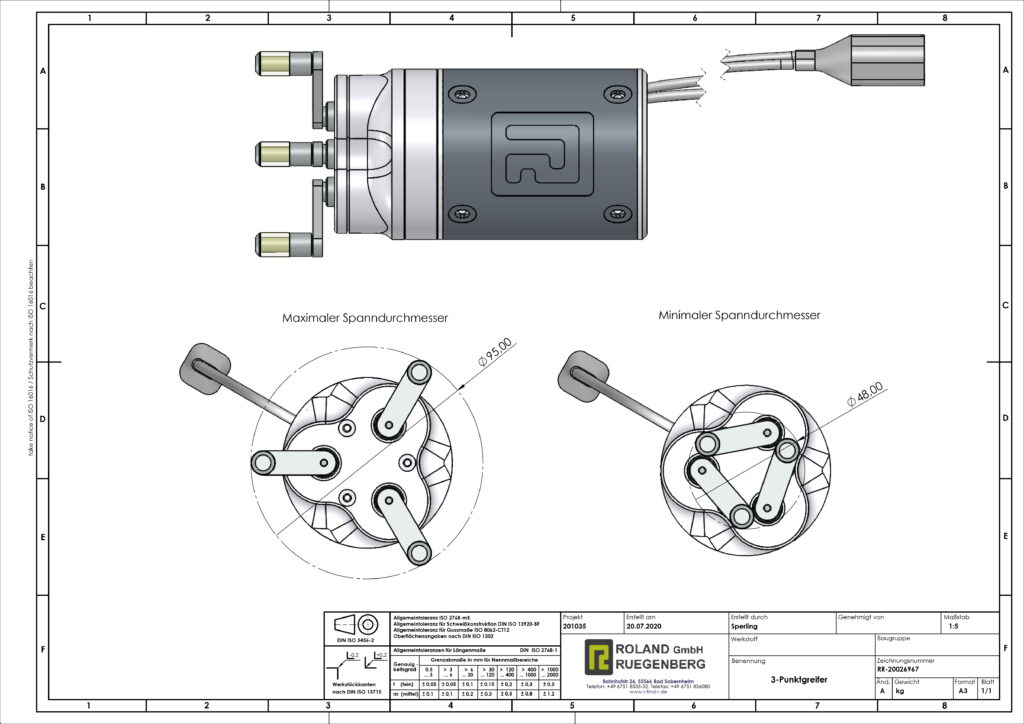

Diese und weitere innovative Entwicklungen des Unternehmens entstehen in der hauseigenen Konstruktionsabteilung mit Hilfe von aufeinander abgestimmten SOLIDWORKS Software-Lösungen aus dem Hause COFFEE. Dabei ist bei der Roland Ruegenberg GmbH nach dem CAD-Modell noch lange nicht Schluss. Wie die Fertigung mit verschiedenen SolidCAM Modulen CAD-Modelle erfolgreich zum Leben erweckt, lesen Sie in diesem Anwenderbericht.

Ein Kundenwunsch auf dem Weg von der Idee in die Fertigung

Ursprünglich als reines Konstruktionsbüro geplant, wurde die Roland Ruegenberg GmbH in Bad Sobernheim in Rheinland-Pfalz im Jahr 2000 gegründet. Auf Grund der hohen Auftragslage wurde die Notwendigkeit einer eigenen Produktion rasch deutlich. Schneller und flexibler zu sein, war hier das Ziel. Eine Konstruktion und eine Fertigung mit Bearbeitungszentrum unter einem Dach wurden also zur Realität. Von nun an konnte man Kunden zuverlässig das Komplettpaket anbieten – von der Idee bis zur fertigen Anlage. Die ersten CNC-Maschinen wurden damals noch per Hand programmiert. Das hieß, Zeile für Zeile wurde jeder Bearbeitungsschritt aufwendig und zeitintensiv an der Maschine eingetragen. Neben der Erkenntnis, dass eine Handprogrammierung nicht profitabel ist, wenn hochwertige CAD-Daten bereits vorhanden sind, stieß man spätestens bei Freiformflächen an seine Grenzen. Die unternehmerische Konsequenz lag auf der Hand: Eine Software, die ein manuelles Programmieren ersetzt, musste her.

Herausforderung

Sondermaschinenbau auf höchstem Niveau, individuell auf die Bedürfnisse des Kunden zugeschnitten, bei moderaten Kosten.

Lösung

Einzigartige Falzanlagen für die Automobilindustrie

Da die Konstruktionsabteilung bereits seit Jahren erfolgreich mit der 3D CAD Software SOLIDWORKS arbeitete, war auch die Entscheidung für SolidCAM als CAM-System naheliegend. Die Fertigungslösung sorgt nicht nur für einen integrierten, durchgängigen Prozess, sondern ist zudem leicht zu erlernen und intuitiv zu bedienen. Axel Harnischmacher, Zerspanungsmechaniker bei Roland Ruegenberg GmbH, bringt es auf den Punkt: „Ein stimmiges Gesamtpaket.“

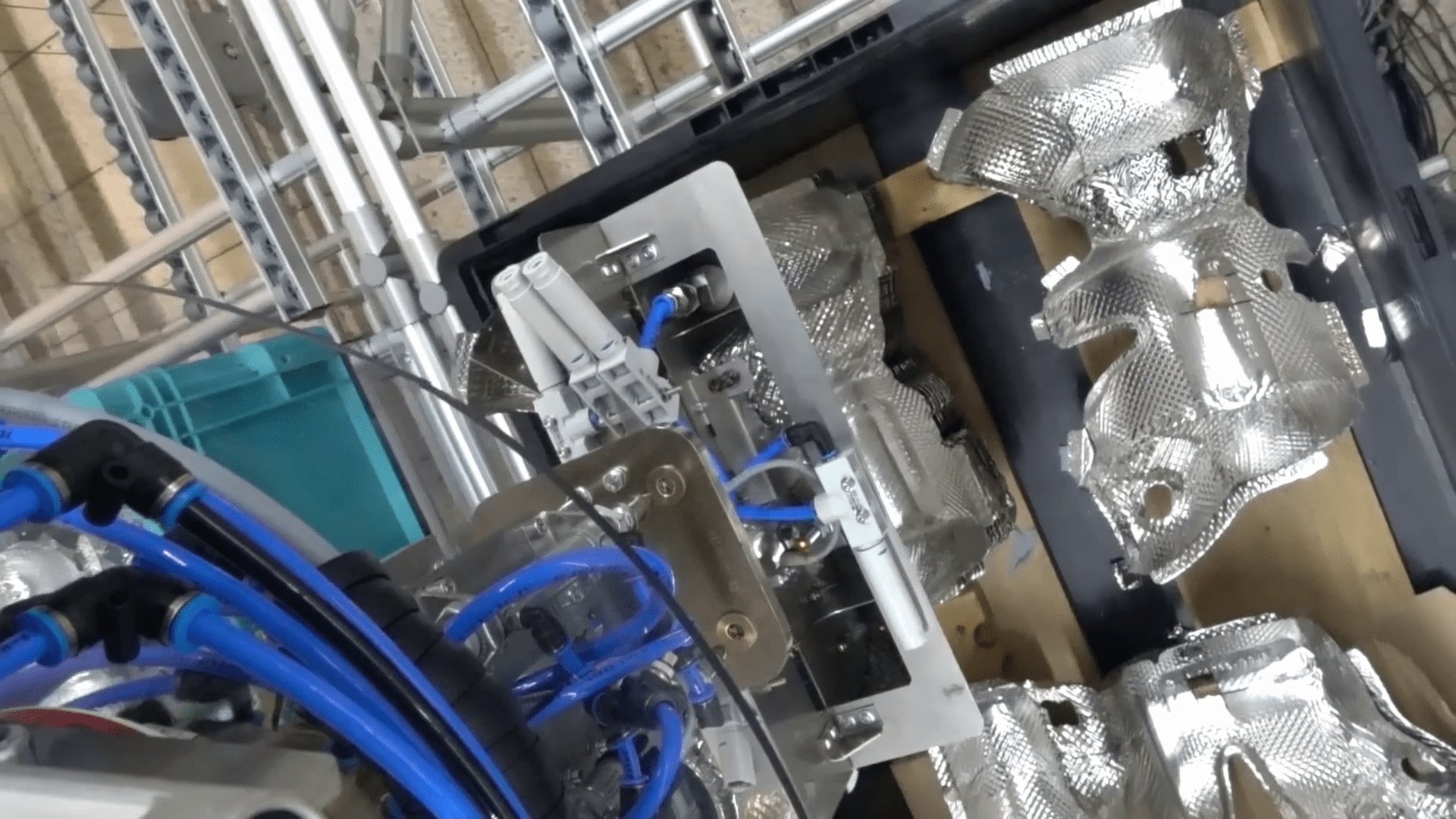

Die Roland Ruegenberg GmbH hat 30 Mitarbeiter, darunter sowohl Experten für Konstruktion und Entwicklung als auch für die Produktion. Ganz nach dem Motto „Unmöglich gibt es bei uns nicht“ realisiert das Team für seine Kunden jede Anlage, zugeschnitten auf die individuellen Anwendungen. Obwohl das Unternehmen Anlagen für zahlreiche Branchen und die unterschiedlichsten Anwendungsfälle entwickelt, ist es in erster Linie bekannt für seine innovativen Falzanlagen. In diesen Falzanlangen werden Bleche ineinander gerollt und gefaltet. Früher wurden Biegungen per Roboter punktgeschweißt. Ein Schweißpunkt musste jeweils 30 Sekunden trocknen. Dabei wurden durchschnittlich, je nach Anforderung, 20 Schweißpunkte benötigt.

In den Falzanlagen der Roland Ruegenberg GmbH entsteht diese Einbiegung des Blechs in einem Schritt am ganzen Bauteil innerhalb von 30 Sekunden. Dabei ist die Biegung auch noch wesentlich belastbarer. Daher ist es kein Wunder, dass die Automobilindustrie auf diese Anlagen setzt. Sie können damit viel profitabler produzieren. Diese Anlagen werden hauptsächlich zur Fertigung von Abgasanlagen oder anderen Fahrzeugteilen, wo Hitze entsteht oder durchgeleitet wird, benötigt.

„Seit dem Einsatz von iMachining muss ich mir um Schnittdaten keine Gedanken machen. Einfach auf Berechnen klicken und die Maschine legt los. Es klappt einfach! Darüber hinaus bringt iMachining noch den großen Vorteil mit sich, dass die Werkzeuge mindestens 50 Prozent länger halten.“

Maschinen und Anlagen nach Mass

Ein typischer Auftragsablauf bei der Roland Ruegenberg GmbH beginnt in der Regel mit einem Kundenwunsch. Für welche Anwendungen ist die Anlage gedacht? Welche Anforderungen muss sie erfüllen wie beispielsweise Laserdruck, Etikettierung, Verpackung, mit oder ohne Roboter etc.? Nach einer genauen Analyse der Aufgabenstellung und intensiver Beratung wird ein transparentes Angebot mit exakter Kalkulation erstellt. Daraufhin folgen Entwicklung und Konstruktion der Anlage. Danach geht das 3D-Modell von SOLIDWORKS schnittstellenlos in SolidCAM über und die Teile werden an den entsprechenden Bearbeitungsmaschinen gefertigt. Das Angebot von Roland Ruegenberg umfasst in der Regel auch die anschließende Inbetriebnahme der Anlagen und weitere Serviceleistungen – ein Rundum-sorglos Paket. Der Kunde steht dabei immer im Vordergrund. Der eigene Anspruch ist es, immer höchste Qualität zu liefern, immer perfekt auf die Bedürfnisse des Kunden zugeschnitten.

SolidCAM für schnelles, präzises Fräsen

Fräsmaschinen sind die große Leidenschaft von Axel Harnischmacher. Daher war er sehr begeistert, als das Unternehmen neben den zwei 3-Achs-Fräsmaschinen noch in eine 5-Achs-Fräsmaschine investierte. In der spanenden Fertigung kommt im Hause Roland Ruegenberg ausschließlich SolidCAM zum Einsatz. Axel Harnischmacher erhält die Bauteile von der Konstruktionsabteilung in SOLIDWORKS und entscheidet anhand der Daten, welches SolidCAM Modul am besten für die Bearbeitung geeignet ist. Sein bevorzugtes Tool: iMachining. Dieses SolidCAM Modul ergänzt erst seit recht kurzer Zeit das CAM-System der Roland Ruegenberg GmbH und wurde auf Initiative der Mitarbeiter in der Werkstatt eingeführt. Für das Schruppen ist es das Modul der Wahl, weil es mehr oder weniger automatisch arbeitet: Man wählt Material und Maschine aus, definiert verschiedene Werte und iMachining berechnet die Schnittdaten. Maschinendaten wie Spindelleistung etc. sind in der iMachining-Datenbank hinterlegt. Herr Harnischmacher verlässt sich hier vollkommen auf diese Datenbank.

Wenn die Bauteile größer sind, zu tiefe Taschen haben oder Ähnliches, kommt SolidCAM HSR beim Schruppen zum Einsatz. Für das Schlichten wird das Modul HSM verwendet. Die Anwendung ist sehr einfach und bringt viele Vorteile mit sich, wenn alles professionell eingerichtet wurde. Axel Harnischmacher und seine Kollegen legen mittlerweile alle Daten und Informationen – vom Postprozessor, über vorgefertigte Features, Spannmittel und Vorlagen – auf einem zentralen Server ab. Damit ergibt sich eine einheitliche Bibliothek und jeder Mitarbeiter nutzt dieselben Vorlagen und alle sind auf dem aktuellen Stand. Die vorgefertigten Features werden einfach per Drag and Drop auf das Bauteil gezogen und die Bearbeitung kann beginnen. Die Postprozessoren übersetzen die Informationen, die am PC festgelegt wurden, sodass die CNC-Maschine diese Informationen „verstehen“ und umsetzen kann. Sie dienen damit als Wörterbuch oder Übersetzungstool zwischen CAM-Software und Maschine. Im Hintergrund sorgt SolidCAM Simulation dafür, dass der „Fehlerfaktor Mensch“ ausgeschaltet wird und die Bearbeitung kollisionsfrei durchgeführt wird.

Postprozessoren als Schnittstelle zwischen CAM-System und Maschine

Bei der Implementierung und auch bei der Programmierung der Postprozessoren setzt die Roland Ruegenberg GmbH ganz auf die Expertise des COFFEE-Teams. Axel Harnischmacher weiß die schnelle Bearbeitungszeit bei kleineren oder auch aufwendigen Änderungen zu schätzen: „Wenn ein Postprozessor geändert werden soll, geht die Info an COFFEE und innerhalb eines Tages kommt der PP zurück und es funktioniert alles so, wie ich mir das vorgestellt habe. Man kann sich immer melden und wird direkt verarztet.“ Als Beispiel erwähnt er die erst kürzlich programmierte Nullpunktverschiebung beim Programmstart. Eine kleine Änderung, die den Arbeitsalltag des Zerspanungsmechanikers erheblich erleichtert.

Die Roland Ruegenberg GmbH ist dank des Einsatzes von SolidCAM in der Lage, ihre Maschinenlaufzeiten zu verkürzen und ihren Kunden damit einen günstigen Preis anbieten zu können.

Der Zukunft blickt man hier positiv entgegen: Die Büroräume am Standort werden gerade weiter ausgebaut und eine 5-Achsfräsmaschine ist erst kürzlich in die Werkstatt eingezogen. Man plant auch die SolidCAM Lizenzen noch zu erweitern, damit alle Mitarbeiter zeitgleich alle Module nutzen können. Man wird also in Zukunft bei der Roland Ruegenberg GmbH noch konsequenter auf einen kompletten Rundum-Service setzen und bis auf wenige Ausnahmen alle Bauteile inhouse fertigen.

Sie möchten mehr über SolidCAM erfahren?

Gute Produkte mit der richtigen Software noch besser machen.

Wir unterstützen Sie gerne und bieten Ihnen eine unverbindliche sowie individuell auf Ihre Anforderungen zugeschnittene Beratung.

„Mit der COFFEE haben wir einen maximal flexiblen Partner gefunden, bei dem der Servicegedanke an erster Stelle steht und der sich mit uns weiterentwickelt.“

Christian Bulander

NMH GmbH

Fordern Sie jetzt Ihre unverbindliche Beratung an. Ein Experte wird sich mit Ihnen in Verbindung setzen.